Лазерная сварка обеспечивает высо

копроизводительный процесс соеди

нения различных материалов тол

щиной от нескольких микрон до

десятков миллиметров в широком ди

апазоне режимов. За счёт целого ряда

технологических преимуществ лазер

ная сварка эффективно применяется

во всех отраслях мировой промыш

ленности – от производства электрон

ных компонентов до сварки деталей

обшивки самолетов, позволяя выхо

дить на принципиально новый уро

вень, создавать компонентынового по

коления, а также эффективно заменять

другие методы сварки. Преимущества

лазерной сварки:

●

возможность выполнять точную

сварку различных металлических де

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ

12

WWW.SOEL.RUСОВРЕМЕННАЯ ЭЛЕКТРОНИКА

◆

№ 8 2010

Лазерная сварка: преимущества,

спектр применений, оборудование

Анна Кудрявцева (Москва)

В данной статье описаны основные преимущества использования

технологии лазерной сварки как при производстве

крупногабаритных изделий, так и при работе с миниатюрными

компонентами; рассматриваются основные виды оборудования,

применяемого для силовой и высокоточной сварки различных

материалов.

талей с получением аккуратного и

герметичного сварного шва малой

ширины;

●

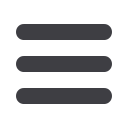

широкий спектр свариваемых мате

риалов: от высоколегированных вы

сокоуглеродистых марок стали до

сплавов меди и титана, керамики и

стекла; возможность сварки раз

нородных материалов, например,

вольфрам с алюминием, медь со

сталью, бериллиевая бронза с дру

гими сплавами, (см. рис. 1);

●

зона термического влияния ограни

чена площадью лазерного пятна,

скорости нагрева и охлаждения вы

соки, что обеспечивает высокую тех

нологическуюпрочность и пластич

ность сварных соединений, мини

мальные деформации и остаточные

напряжения. Например, лазерная

сварка вилки с карданным валом ав

томобиля по сравнению с дуговой

сваркой увеличивает срок службы

карданной передачи в три раза, по

тому что более чем вдвое уменьша

ется площадь сечения сварного шва

и в несколько раз – время сварки.

Деформации вилки, вызывающие

преждевременный износ, практи

чески отсутствуют;

●

хорошая управляемость и гибкость

процесса, перемещение луча по по

верхности детали по любой траек

тории;

●

процесс может осуществляться в

ручном, автоматическом, полуавто

матическом режимах;

●

в сравнении с другими методами –

невысокая стоимость и простота мо

дернизации станков;

●

процесс, в отличие от электронно

дуговой и аргоновой сварки, не тре

бует вакуумной камеры, на луч не

влияют магнитные поля, что обеспе

чивает стабильное формирование

шва;

●

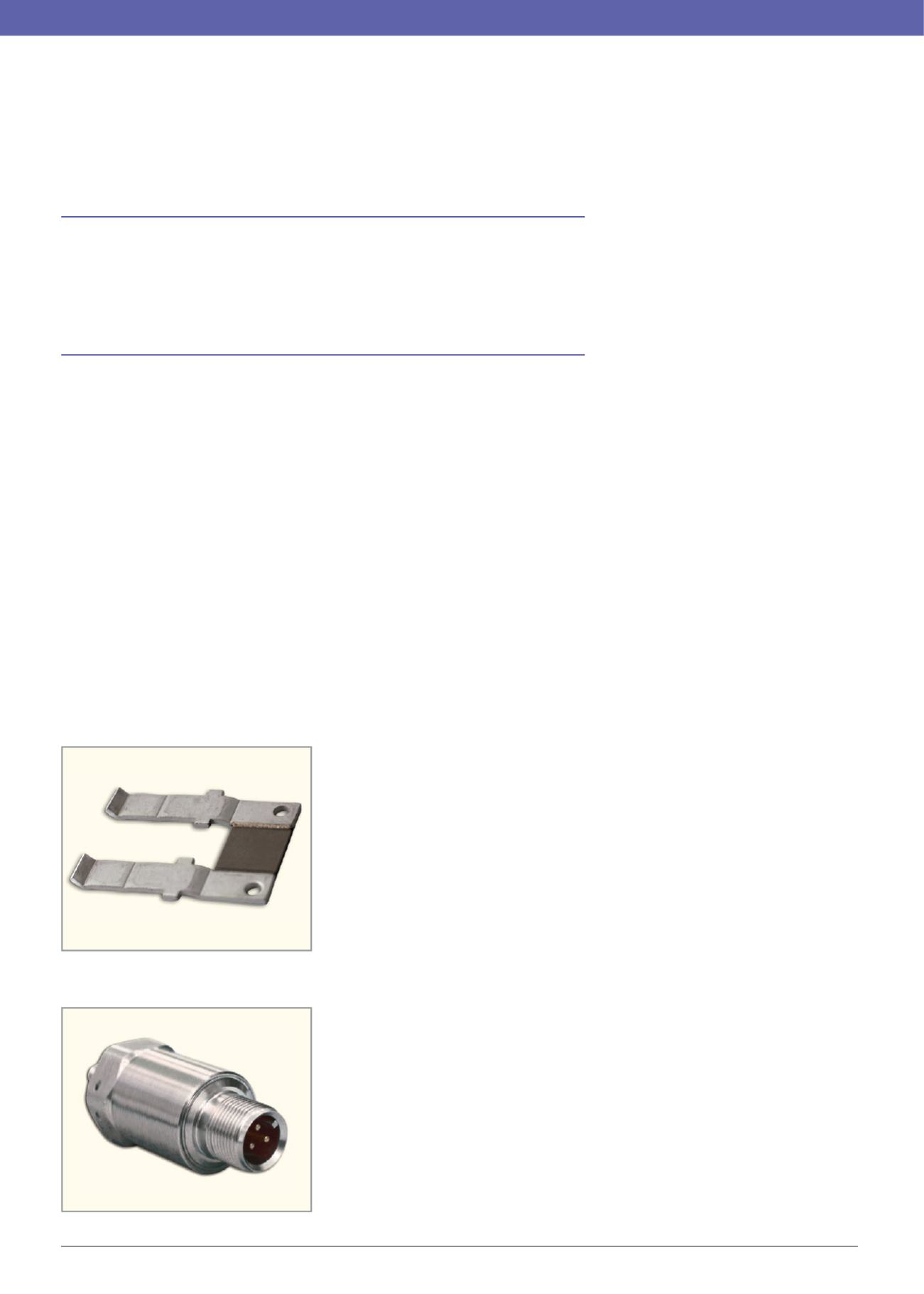

лазерный луч управляется с по

мощью зеркальных оптических сис

тем или оптических световодов и

легко транспортируется в трудно

доступные места. Таким образом,

становится возможной сварка круп

ногабаритных конструкций, прове

дение сварки в местах за пределами

прямой видимости, сварка тел вра

щения и сварка по контурам любой

сложной формы, сварка через про

зрачные материалы и в жидких сре

дах (см. рис. 2);

●

чистота процесса определяется, в

частности, отсутствием флюсов и

других сварочных материалов.

О

БОРУДОВАНИЕ

:

ТИПЫ

И ПРИМЕНЕНИЯ

В настоящее время для лазерной

сварки используются установки с раз

личными типами лазеров разноймощ

ности. Наибольшее распространение

в области сварки получили станки на

базе СО

2

лазеров, импульсных твердо

тельных лазеров с ламповой накачкой,

а в последнее время – на основе воло

конных лазеров. В данной статье мы

будем подразделять системы на мощ

ные – от 1 кВт – и станки на лазерах до

500 Вт.

С

ИСТЕМЫ НА ЛАЗЕРАХ

МОЩНОСТЬЮ ОТ

1

К

В

Т

Использование таких станков в ос

новном связано с отраслями крупного

массового производства – самолёто

строением и автомобилестроением.

Здесь часто требуется сваривать доста

точно крупные конструкции на боль

шую глубину.

Внедрение лазерных технологий

вместо традиционных позволяет по

лучать продукцию с принципиально

улучшенными, а зачастую и новыми

свойствами. Например, в самолёто

строении внедрение силовой лазер

ной сварки вместо клёпки в изготов

лении фюзеляжа позволило умень

шить вес летательных аппаратов

Airbus A380 на 15%.

С самого начала внедрения лазер

ных технологий для этих целей на

чали использоваться мощные СО

2

лазеры. Мощность их излучения со

Рис. 1. Сварка разнородных материалов – меди

и алюминия

Рис. 2. Сварка кругового шва

© СТА-ПРЕСС